مهمترین فرآیندهای تولید لوله مانیسمان + مزایا و معایب

- مقالات مربتط به ابزار و لوازم

راهنمای مطالعه

لوله مانیسمان یکی از انواع لوله های فولادی است که در برخی از صنایع مانند صنایع نفت و گاز و جوشکاری و مهندسی ساختمان کاربرد دارد. این لولههای مانیسمان از جنس فولاد کربنی و یا آلیاژی میباشند و دارای مقاومت بالا در برابر فشار و دمای بالا هستند. فرآیند تولید لولههای مانیسمان که به عنوان لولههای فولادی بدون درز نیز شناخته میشود، شامل چندین مرحله کلیدی برای تولید لوله های بدون درز با کیفیت بالا میباشد. در این مقاله یک نمای کلی از فرآیند تولید آورده شده است.

فرآیند تولید لوله مانیسمان

انتخاب مواد خام

فرآیند با انتخاب مواد اولیه با کیفیت بالا، معمولاً شمش های فولادی یا میله های فولادی گرد جامد، آغاز میشود. این مواد باید ترکیب شیمیایی خاص و الزامات خواص مکانیکی را برآورده کنند تا از ویژگیهای مورد نظر در لولههای نهایی اطمینان حاصل شود.

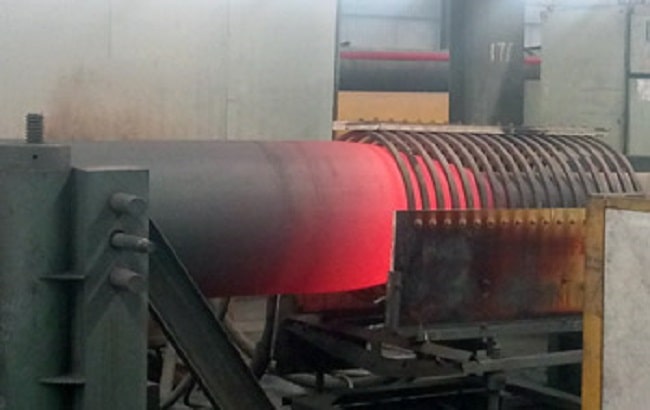

سوراخ کردن

اولین مرحله در فرآیند تولید سوراخ کردن است، جایی که یک شمش فولادی جامد داغ قرمز توسط یک آسیاب سوراخ میشود تا یک پوسته توخالی ایجاد شود. این پوسته توخالی اولیه اساس لوله بدون درز را تشکیل میدهد.

نورد

پوسته توخالی سوراخ شده سپس تحت فرآیندهای نورد قرار میگیرد. در ابتدا، برای کاهش قطر و ضخامت دیواره آن، تحت فرآیند نورد چرخشی قرار داده میشود. متعاقباً برای رسیدن به طول و ابعاد مورد نظر از نورد کششی عبور میکند.

عملیات حرارتی

عملیات حرارتی یک مرحله حیاتی برای افزایش خواص مکانیکی لوله است. لوله تا دماهای مشخصی گرم میشود و سپس تحت فرآیندهایی مانند کوئنچ و تمپر قرار میگیرد تا به استحکام، سختی و شکلپذیری مطلوب دست یابد.

سایزبندی

پس از عملیات حرارتی، لوله برای دستیابی به قطر بیرونی دقیق و ابعاد ضخامت دیواره تحت اندازه گیری قرار میگیرد. این مرحله ممکن است شامل فرآیندهای کشش سرد یا نورد سرد برای اصلاح ابعاد و پرداخت سطح باشد.

صاف کردن و برش

لولهها برای رفع هرگونه انحنای باقیمانده صاف میشوند و سپس با استفاده از روشهای اره یا برش به طولهای مورد نیاز بریده میشوند.

بازرسی و آزمایش

کنترل کیفیت در سراسر فرآیند تولید ضروری است. لولهها تحت روشهای مختلف آزمایش غیر مخرب و مخرب مانند تست اولتراسونیک، آزمایش جریان گردابی، آزمایش هیدرواستاتیک و بازرسی ابعادی قرار میگیرند تا اطمینان حاصل شود که استانداردهای کیفیت دقیق را برآورده میکنند.

عملیات سطحی

بسته به کاربرد، لولهها ممکن است تحت عملیاتهای سطحی مانند ترشی، فسفاته کردن، یا پوشش قرار گیرند تا مقاومت در برابر خوردگی و پرداخت سطح افزایش یابد.

بازرسی نهایی و بسته بندی

هنگامی که لولهها تمام بررسیهای کیفی را گذراندند، قبل از بسته بندی دقیق برای ارسال به مشتریان، تحت بازرسی نهایی قرار میگیرند.

به طور کلی، فرآیند تولید لوله مانیسمان نیازمند دقت، کنترل و رعایت استانداردهای دقیق کیفیت برای تولید لولههای فولادی بدون درز با خواص مکانیکی و دقت ابعادی برتر است.

برای خرید لوله مانیسمان از یک فروشگاه معتبر میتوانید بر روی لینک های زیر کلیک کنید:

مزایای لولههای بدون درز (مانیسمان)

✅جامد و مقاوم: لولههای مانیسمان با توجه به جنس فولادی آنها، مقاوم و قوی هستند و به ویژه در برابر فشار و دمای بالا و خوردگی مقاومت بالایی دارند.

✅کم هزینه: تولید لولههای مانیسمان در مقایسه با سایر روشهای تولیدی، هزینه کمتری دارد.

✅طول عمر بالا: به دلیل مقاومت بالای لولههای مانیسمان در برابر فشار، حرارت، خوردگی و استاتیک، طول عمر آنها بیشتر از لولههای پلاستیکی و سایر نوع لولهها میباشد.

✅نگهداری آسان: لولههای مانیسمان به دلیل نوع ساختار، نگهداری آسانی دارند و استفاده از آنها در سیستمهای مختلف بسیار مناسب است.

معایب لولههای بدون درز (مانیسمان)

حساسیت به خوردگی: لولههای مانیسمان هیچ گاه به صورت کامل در برابر خوردگی مقاوم نیستند و اگر برای مدت طولانی در معرض رطوبت و نمک باشند، ممکن است دچار خوردگی شوند.

صدای بالا: هنگام عبور مایع یا گاز از داخل لولههای مانیسمان، احتمال وجود آمدن صداهای بالایی وجود دارد که برای برخی محیطها مناسب نیست.

پر هزینه در نصب: نصب لولههای مانیسمان به دلیل نوع ساختار و قابلیت راندمان بالا، روشهایی برای اتصال به شبکه های مختلف نیاز دارد که هزینه بالایی دارد.

سنگین: لوله های مانیسمان به دلیل ساختار سنگینی که دارند، برای حملونقل و نصب نیاز به ماشین آلات سنگین دارند.

مهم ترین فرآیندهای ساخت لوله مانیسمان

فرایند تولید لوله مانیسمان به کمک نیروی گریز از مرکز

اگر بخواهند لوله مانیسمان را به کمک نیروی گریز از مرکز تولید کنند از یک قالب استوانهای استفاده میکنند و مواد مذاب را داخل آن میریزند؛ سپس استوانه شروع به چرخش میکند، توجه داشته باشید که سرعت چرخش بسیار بالا است. معمولا به منظور تولید لولههایی با ضخامت زیاد و طول کوتاه از این روش استفاده میکنند. همچنین اگر در راستای شعاعی لولهها خواص گردایانی مد نظر باشد، این روش تنها انتخاب خواهد بود.

در صورتی که به لولههای بدون درز با طول کوتاه و ضخامت بالا نیاز باشد از این روش استفاده میشود. همچنین در مواردی که به خواص گرادیانی در راستای شعاع لوله نیاز باشد، تنها از این روش میتوان استفاده کرد. در این روش از یک قالب چرخنده که با سرعت بالایی در حال حرکت است استفاده میشود. ابتدا فلز مذاب به داخل قالب دوار ریخته و با توجه به وارد شدن نیروی گریز از مرکز، مذاب به قسمت خارجی قالب متمایل و فرآیند انجماد از دیواره قالب شروع میشود.

ریخته گری پاششی (Spray casting) لوله مانیسمان

از این روش بسیار کم استفاده میشود برای تولید لوله از این روش، پس از تعیین جنس متریال، مواد مذاب را داخل یک محفظۀ لولهای شکل میریزند. سپس درون محفظه را از گاز نیتروژن پر میکنند. به این صورت که در حالی که لوله میچرخد، یک نازل نیتروژن را روی میله میپاشد. قطر داخلی لولۀ تولیدی با قطر این میله برابر است. مواد مذاب به داخل پاشیده میشوند و با کنترل مقدار آنها میتوان ضخامت لولۀ نهایی را تنظیم کرد.

فرآیند اکستروژن (Extrusion Process) لوله مانیسمان

اکستروژن یکی دیگر از فرآیندهای شکل دهی فلزات است که در آن یک قطعه فلزی (معمولاً یک شمش استوانهای) با اعمال فشار از قالبی با سطح مقطع کوچکتر جریان مییابد. طول قطعه اکسترود شده بستگی به مقدار ماده در قطعه اولیه و پروفیل اکسترود شده دارد. مقاطع متعددی با این روش ساخته میشود.

در این مرحله، یک سنبه با قطر مشخص از میان شمش فولادی عبور کرده و با ایجاد حفره در آن، شکل لوله را در شمش ایجاد میکند. هنگامی که عملیات شروع میشود، قطعه به سمت جلو هدایت می شود. فلز اکسترود شده بین سنبه و سطوح قالب جریان می یابد و قطعهای توخالی را تشکیل میدهد. شکل داخلی لوله اکسترود شده توسط سنبه تشکیل میشود، پس از آن اجازه داده میشود تا لولهها خنک شوند. در انتها نیز لولههای مانیسمان در طول استاندارد برش زده شده و مجدداً تابگیری میشوند و محصول نهایی به انبار فرستاده میشود.

جمع بندی مقاله تولید و ساخت لوله مانیسمان

در این مقاله از اتصالات آنلاین به صورت کامل به فرآیند تولید و ساخت لوله مانیسمان و همچنین مزایا و معایب آن پرداختیم. امیدواریم این مقاله برای شما مفید بوده باشد. اگر اطلاعاتی در این باره دارید آن را با ما و سایر کاربران به اشتراک بگذارید. از همراهی شما در این مقاله سپاسگزاریم.

Comments